Richtlinien und Standards

Da bereits kleinste Schwachstellen komplette Produktionslinien kontaminieren können, hat sich Ganter entschlossen, eine spezielle Serie von Normelementen zu entwickeln, die den hohen Anforderungen der EHEDG und des 3-A Sanitary Standard gerecht werden.

EHEDG

Die European Hygienic Engineering & Design Group (EHEDG) ist eine Expertengemeinschaft von Maschinen- und Komponenten-Herstellern, Fachleuten aus der Nahrungsmittelindustrie sowie von Forschungsinstituten und Gesundheitsbehörden. Die Organisation wurde 1989 in der Absicht gegründet, das Bewusstsein für Hygiene bei der Verarbeitung und Verpackung von Nahrungsmitteln zu stärken.

Das Ziel von EHEDG ist, zur hygienegerechten Konstruktion und Gestaltung in allen Bereichen der Nahrungsmittelproduktion beizutragen und damit eine sichere Herstellung von Lebensmitteln zu gewährleisten. EHEDG unterstützt die europäische Gesetzgebung und deren Forderung nach hygienischer Handhabung, Verarbeitung und Verpackung von Nahrungsmitteln mit Hilfe von hygienegerechten Maschinen sowie in einem hygienischen Umfeld (EG Richtlinie 2006/42/EG für Maschinen, EN 1672-2 und EN ISO 14159 für Hygieneanforderungen).

Die EHEDG Mission lautet: “Als fachliche Instanz ermöglicht EHEDG die sichere Produktion von Lebensmitteln, indem Fachwissen in Hygienic Engineering und Design vermittelt werden.”

3A

3-A Sanitary Standards, Inc. (3-A SSI) ist eine unabhängige, gemeinnützige Gesellschaft in den USA zum Zwecke der Verbesserung des Hygiene-Designs in der Lebensmittel-, Getränke und Pharmaindustrie. Die 3-A Richtlinien sind bestimmt für das Design, die Herstellung und die Reinigungsmöglichkeiten des täglichen Lebensmittelzubehörs, welches im Umgang, in der Herstellung und in der Verpackung von verzehrbaren Produkten mit hohen Hygieneanforderungen verwendet wird. Das Ziel von 3-A SSI ist der Schutz der verzehrbaren Konsumgüter vor Kontamination, die Gewährleistung der mechanischen Reinigung aller Produkt-Oberflächen sowie die einfache Demontage für die manuelle Reinigung.

FDA

FDA – Die FOOD AND DRUG ADMINISTRATION ist eine Bundesbehörde des United States Department of Health and Human Services, einer der Exekutivbehörden der Vereinigten Staaten. Die FDA ist unter anderem für die Lebensmittelsicherheit zuständig. Die FDA hat Positivlisten von Materialien, die mit Lebensmitteln und Getränken in Berührung kommen können.

DGUV-Test

DGUV-Test ist das Prüf- und Zertifizierungssystem der Deutschen Gesetzlichen Unfallversicherung e.V. (DGUV), das die berufsgenossenschaftlichen Prüf- und Zertifizierungsstellen zusammen führt. Die Prüf- und Zertifizierungsstellen im DGUV Test sind Konformitätsbewertungsstellen für die Prüfung und Zertifizierung von Produkten, Teilaspekten und Prozessen sowie der Auditierung und Zertifizierung von Managementsystemen.

Prüf- und Zertifizierungsstelle Nahrungsmittel und Verpackung im DGUV-Test

Diese Prüf- und Zertifizierungsstelle des Fachbereiches Nahrungsmittel ist eine akkreditierte und notifizierte Stelle mit Hauptsitz in Mannheim und weiterem Prüflabor in Mainz. Der Schwerpunkt der Prüftätigkeit im Prüflabor Mannheim liegt hauptsächlich bei Verpackungs- und sonstigen Nahrungsmittelmaschinen. Es können auch Teilaspekte, wie z.B. Hygiene, geprüft und zertifiziert werden. Geprüfte und zertifizierte Produkte sind berechtigt das DGUV-Testzeichen als Qualitätszeugnis zu tragen. Das DGUV-Test-Prüfzeichen „Hygiene geprüft“ bestätigt, dass die Hygieneanforderungen auf Basis europäischer Regelwerke eingehalten werden. Alle Prüfungen können auch entwicklungsbegleitend durchgeführt werden - ein wichtiger Zeitvorteil für die Markteinführung von Produkten.

BGN

Die Berufsgenossenschaft Nahrungsmittel und Gastgewerbe (BGN) mit Hauptsitz in Mannheim bietet eine sicherheitsbezogene Beratung für Bauteile und Maschinen an. Weitere Dienstleistung sind Seminare zu diversen Themen bezüglich Arbeitssicherheit und Gesundheitsschutz. Experten der BGN wirken in diesen Bereichen aktiv in der nationalen, europäischen und internationalen Normung mit und bringen dort ihr Wissen und ihre Erfahrung in die Gremien ein. Die daraus resultierenden Normen dienen dann wiederum als Grundlage für die Konstruktion und den Bau von Maschinen. Dadurch wird ein primärpräventiver Nutzen erreicht, denn Sicherheit und Hygiene werden per Norm eingebaut.

Produktfamilie Hygienic Design

Sämtliche Normelemente der Produktfamilie „Hygienic Design“ sind mit dem HD-Icon gekennzeichnet. Sie vereinen hohe Oberflächengüte, Totraumfreiheit, nichtschöpfende Außenflächen und gedichtete Anschraubbereiche. Ein auf FEM-Berechnungen basierendes Dichtungskonzept sorgt für zuverlässige Flächenpressung nach der Montage.

Hygienic Design bedeutet auch, dass sich der Zeit- und Materialbedarf für die regelmäßigen Reinigungen stark reduziert – und so die Betriebskosten spürbar sinken.

Whitepaper für Food & Pharma

Die Konstruktion von Anlagen in hygienekritischen Bereichen, stellt Konstrukteure und Maschinenbauer stets vor große Herausforderungen. Ganter liefert Lösungsansätze und Ideen, wie Sie Kostenfallen vermeiden können.

Grundlagen

In der Lebensmittelindustrie, der Medizintechnik sowie der pharmazeutischen Industrie spielen Produktsicherheit, Verbraucherschutz und rechtliche Aspekte eine zunehmend wichtigere Rolle.

Normelemente in Hygienic Design können durch Ihre spezifischen Eigenschaften den Produktionsprozess in diesen sensiblen Bereichen unterstützen und helfen so bei der Herstellung von Produkten mit langer Haltbarkeit und reduzieren den Einsatz von Konservierungsstoffen.

Weniger und kürzere Reinigung (kann bis zu 25% der Produktionszeiten betragen), dadurch

- mehr Zeit für Produktion zur Verfügung

- weniger Frischwasserbedarf

- weniger Energiebedarf

- weniger Reinigungsmittelbedarf

- weniger Abwasseraufkommen

- geringere Gesamtkosten und Ressourcenschonung

EN 1672-2:2009 „Nahrungsmittelmaschinen“

- Maschinen müssen reinigbar, also so gestaltet und gebaut sein, dass die Verschmutzungen mit den empfohlenen Reinigungsverfahren entfernt werden können.

Maschinenrichtlinie 2006/42/EG

- Maschinen müssen so konstruiert sein, dass

- Materialien vor jeder Benutzung leicht und vollständig gereinigt werden können und

- kein Risiko von Infektionen, Krankheiten oder Ansteckungen entsteht.

DIN EN ISO 14519:2008-07

- Hygieneanforderung an die Gestaltung von Maschinen

DIN EN 1672-2:2021-05

- Nahrungsmittelmaschinen – Allgemeine Gestaltungsleitsätze

Material

- Rostfreie Edelstähle

- FDA- und EU-Konforme Kunststoffe und Elastomere

Oberflächen

- Oberflächen müssen reinigungsfähig sein

- Stufen durch nicht fluchtende Geräteanordnungen sollen vermieden werden

- Dichtungen müssen so konstruiert sein, dass keine Spalte entstehen

- O-Ringnuten müssen hygienegerecht gestaltet werden

- Kontakt mit dem herzustellenden Produkt ist auszuschließen

- Ecken sollten vorzugsweise einen Radius von 6 mm oder mehr haben

Gestaltung / Geometrie

- Die Innen- und Außenbereiche aller Apparate, Bauteile und Rohrleitungen müssen selbstentleerend oder entleerbar und leicht zu reinigen sein.

- European Hygienic Engineering & Design Group

- europäisches, gemeinnütziges Konsortium von Maschinen- und Lebensmittelherstellern sowie deren Zulieferern, Forschungsinstituten und Universitäten und staatlichen Gesundheitsstellen

- etwa 45 Guidelines

- Prüfung von Produkten und Erteilung von Zertifikaten

- gemeinnützige und unabhängige Gesellschaft in den USA

- drei Interessenvertretungen: öffentliche und staatliche Gesundheitsstelleb, Maschinen- und Lebensmittelhersteller

- über 70 Sanitary Standards

- Prüfung der Konstruktionen und Prozesse, Erteilung von Zertifikaten

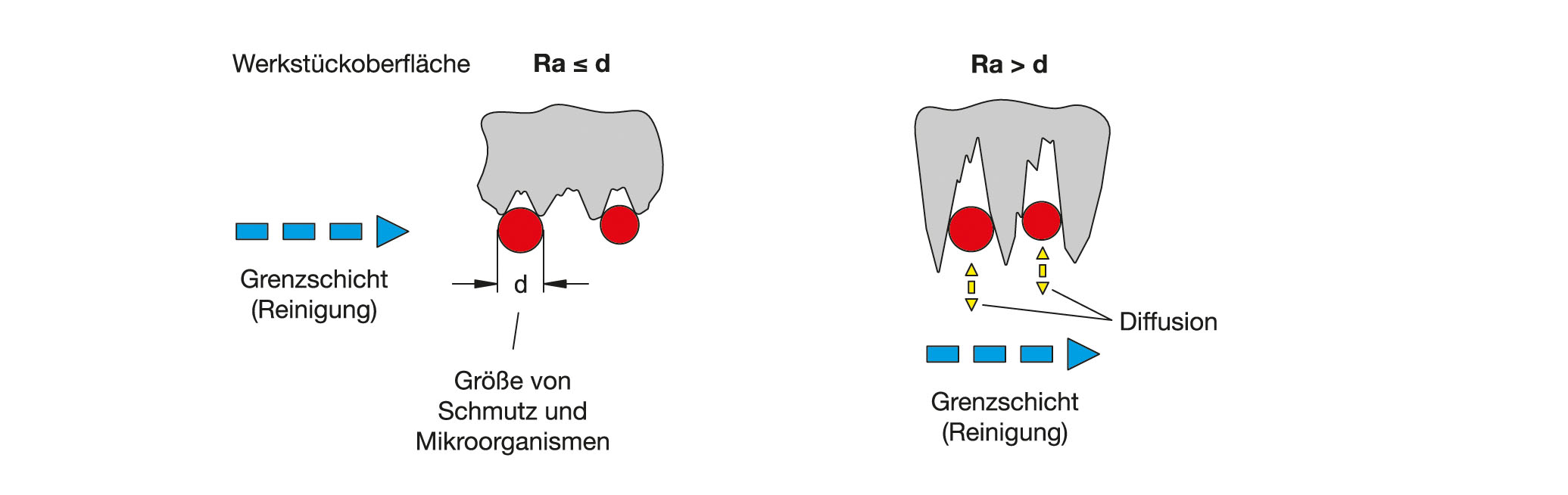

Oberflächenbeschaffenheit und Rauigkeit Ra < 0,8 µm

Dichtungen

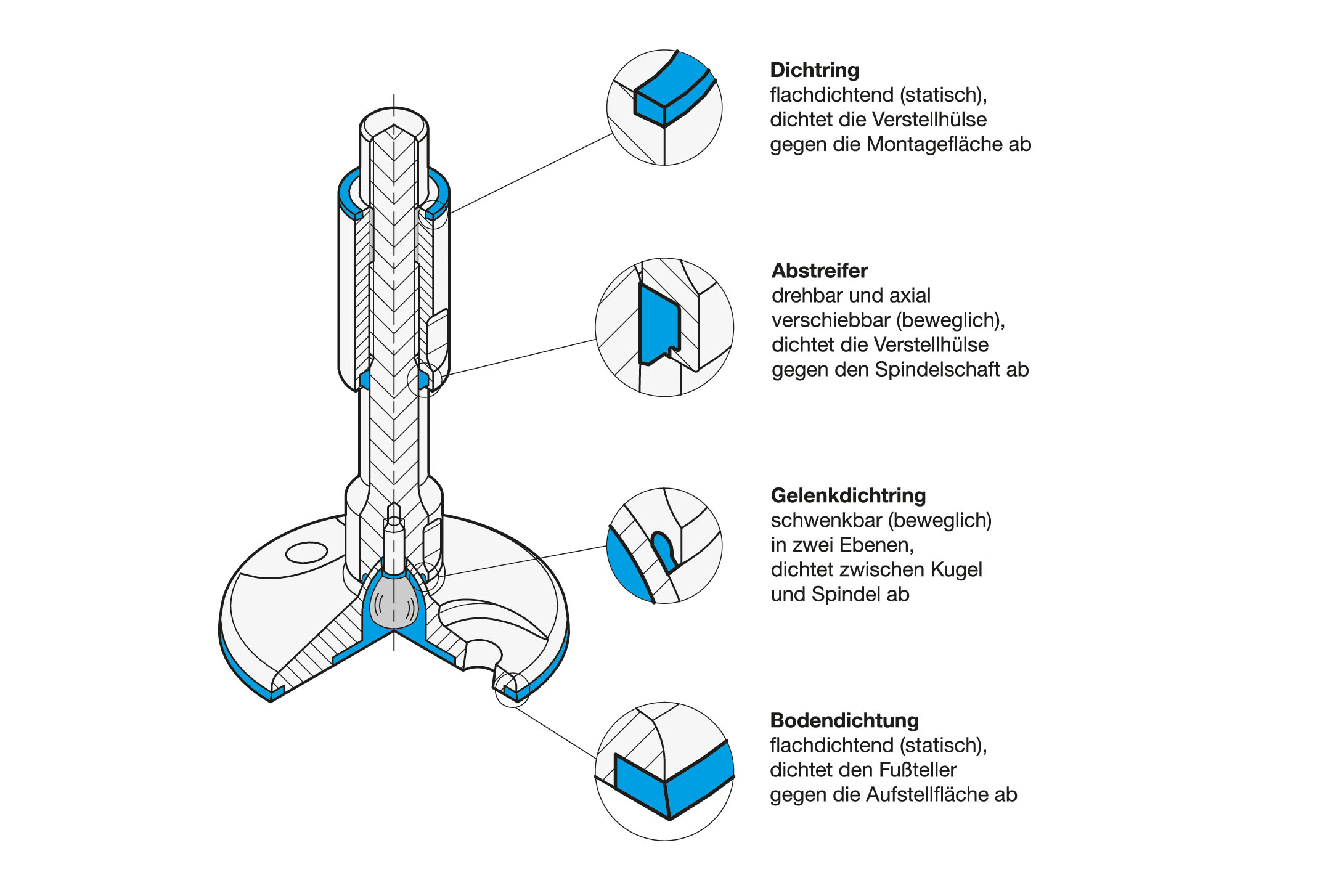

Bei Elementen, die in Hygienic Design ausgeführt sind, haben Dichtungen die zentrale Funktion, Toträume, Spalten und Ritzen vor dem Eindringen von Reinigungsflüssigkeiten oder Produktresten zu schützen.

Dazu ist eine definierte Vorspannung / Pressung der Dichtungen und Abstreifer für die zuverlässige und dauerhafte Dichtheit im montierten Zustand notwendig. Innerhalb der Produktfamilie Hygienic Design sind deshalb Dichtungs-Einbauräume sowie Dichtungsquerschnitte per Simulationssoftware so berechnet und ausgelegt, dass bei der Montage die nötige Flächenpressung erreicht wird und gleichzeitig der Dichtungswerkstoff nicht überbeansprucht wird.

Dabei kann grundlegend zwischen statischen und beweglichen Dichtungen unterschieden werden:

- Die im gezeigten Anwendungsbeispiel statischen Dichtungen, oben zur Montagefläche hin (Dichtring) und unten zur Aufstellfläche (Bodendichtung), werden bei der Montage durch Festziehen entsprechend dicht gespannt. Dabei sollte sichergestellt sein, dass alle mit den Dichtungen in Kontakt stehenden Flächen eine Oberflächengüte von min. Ra 0,8 μm aufweisen.

- Die beweglichen Dichtungen an der Verstellhülse (Abstreifer) sowie an der Gelenkkugel (Gelenkdichtung) des Fußes sind so gestaltet, dass sie eine Anpassung in Höhe und Winkel zulassen. Auch bei ihnen gewährleistet der Einbauraum zusammen mit dem Dichtungsquerschnitt eine spaltfreie, vorgespannte Abdichtung.

Je nach Ausführung und Einsatzfall kann es notwendig sein, dass Dichtungen bei Beschädigung oder im Fall von präventiver Wartung ausgetauscht werden müssen. Dazu stellt Ganter die jeweiligen Dichtungen als Ersatzteil bereit bzw. bietetdiese unter der GN 7600 standardmäßig als Normelement für den Ersatzteilfall an.

Geprüfte Qualität

Zusammen mit dem Fraunhofer Institut wurde die Reinigbarkeit der Oberfläche anhand dem Stellfuß GN 20 geprüft: